上图为:Under Armour2017年采用SLS工艺推出的ArchiTech Futurist鞋品

本期小编将为各位着重介绍3D打印在鞋业生产领域的应用,说起3D打印应用领域的爆发相信各位屏幕前的大佬们都有自己内心中的判断,纵观3D打印应用,从最初的淘宝爆款月球灯到后来的隐形牙套独角兽,3D打印行业在应用领域的探索上似乎也正加快着步伐。关于应用点爆发,小编在这里斗胆预测一下,下一个3D打印行业的应用爆发极大可能将出现在鞋业。当然小编的预测也绝非空穴来风,相信此行业相关的从业人员应该感触极深,近年来,几乎大部分知名品牌鞋业都积极的探寻着适合自身技术特色的3D打印工艺,其中大部分品牌都陆续推出了包含3D打印工艺的量产鞋款。

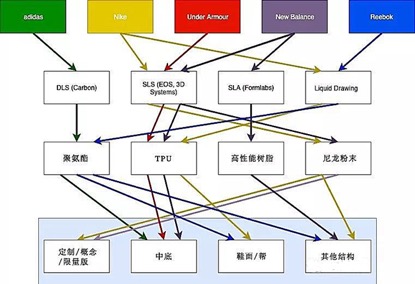

上图为各位展示了部分国外品牌鞋业的应用探索路径,当然除此之外还有诸如匹克、李宁、安踏及特步等非常多的国内品牌鞋业也都有各自融合3D打印技术开发的鞋类产品推出,3D打印在鞋业的应用可谓是百花齐放的状态,从看板鞋模到打磨鞋模,再到生产模具,甚至成品鞋底,3D打印技术似乎无处不在,诸多鞋业厂商均不一而同的涌入这场3D打印应用技术的盛宴,当然盈普作为国内SLS工艺第一梯队品牌也积极参与其中,因与合作厂商互有保密约定,就此不再过多赘述。

自然市场的行为总是理智的,众多品牌鞋业的选择也一定有其内在逻辑,接下来小编将从生产的角度为各位剖析鞋业“3D打印现象”的原因。

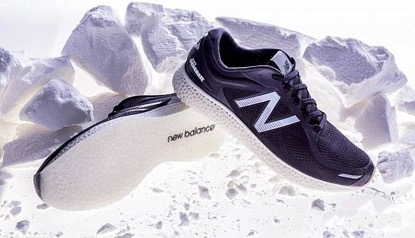

上图为:New Balance 2015年采用SLS工艺推出的Zante Generate跑鞋

首先,采用3D打印工艺可以缩短产品开发周期,提升设计灵活度。以SLS工艺打印鞋中底的应用为例,传统方式从设计到量产鞋中底产品需要20个步骤,涉及多部门人员协作,至少需要花费数周的时间,而采用SLS工艺设计生产同类型产品仅需2个步骤“设计-生产”以及一天的时间,这其中的效率对比已然不言而喻。另外,因SLS工艺本身不受设计复杂度的限制,设计师从产品灵感到产品实物之间畅通无阻,极大的提升了产品迭代开发的灵活性。

上图为:adidas 2017年发布的可根据个人体重步态定制的Futurecraft 4D 跑鞋

其次, 3D打印赋予鞋业个性化定制的可能性。从现阶段生产角度而言,各品牌鞋厂都已发展的十分成熟,抛开品牌效应,各企业都几乎处在同质化竞争环境中。而能够通过付出相对较低成本实现鞋业私人订制生产方式的3D打印技术促使整个行业产生了“鲶鱼效应”,如何瞄准未来市场,抓住变革机会进而实现差异化竞争,各大品牌鞋厂都已做出了正确的行动。关于定制鞋品,小编相信世界上绝对没有完全一样的两只脚,甚至一个人的两只脚都各有不同,鞋品定制的生产方式变革未来一定会成为主流,小编现在身边就有不少朋友有类似需求。

最后,3D 打印生产成本可期。谈起生产成本,相信各位都有所了解,针对传统鞋业标准化生产,目前的3D打印技术还不具备规模化生产的成本优势,主要影响因素是材料价格。但这里小编要告诉大家一个好消息,随着选择性激光烧结粉末材料产业的不断发展,越来越多诸如杜邦、巴斯夫等国际化工巨头的加入,预计明年中旬选择性激光烧结3D打印工艺用TPU粉末材料价格有望大幅下降,届时采用SLS工艺规模化生产鞋品的成本将更具竞争优势,请各位拭目以待。

上图为:阿迪达斯2015年推出Futurecraft 3D打印鞋中底(采用SLS 3D打印技术TPU材料)

以上是小编从生产方面为各位带来的鞋业应用剖析,盈普率先创新推出的P系列设备、零件粉体全性能处理工作站(PPS)以及智好印云平台管理系统的综合解决方案,为未来3D打印鞋业规模化生产奠定了完善的生产流程管理基础。特别还需要提到,盈普产品Precimid1130 90A(TPU)粉体材料制件完全达到甚至超越国家制鞋标准,屈挠次数可达10万次以上,欢迎对上述内容感兴趣的读者们踊跃联系盈普,盈普专业团队将协助各位全力助推鞋业生产方式变革。